项目动态

经过前期的精心筹备与现场的精细施工,近日,三十三工程处宿马园区项目群顺利完成文体中心篮球馆首根大跨度型钢梁的吊装作业,预计本周内可完成全部8根钢梁的吊装任务。

此篮球馆主体大部分为型钢混凝土结构,前期已完成两侧立柱的型钢施工,经过设计复核,为了吊装方便及更好受力,在深化设计时提出在立柱上部两端预加工了一小截梁体,长度约1米,用于和型钢梁主体的对接。吊装前,钢柱与预装钢梁整体呈“倒L”形,此次吊装就是要在距地面15.8米处,完成梁体中间部分的拼合。

据现场技术负责人介绍,现场吊装的单根梁体约重19.74吨,长34米,由于尺寸和质量较大,遂采用了“分段制作、散件运输、现场拼装、高空安装”的施工方案。

在工地南侧吊装场地上竖立着两台大型吊车,1台500吨的主吊车负责吊装型钢梁,1台100吨的副吊车用于协助型钢梁的地面拼接工作。

梁体分三段生产完毕后,再运抵现场,吊落至地面一字排开,两个连接处均有168个开孔,由高强度螺栓穿过两侧的钢夹板进行加固,经固定扭矩的扳手紧实并测量相关数据后,进入吊装工序。

随后,主吊车将吊臂伸展至58.5米,调整角度至52.3度,固定吊点后,缓缓升起到既定高度,经逆时针转运至作业面,再使用高强螺栓穿孔紧固操作,按测量数据微调至设计要求,完成安装。

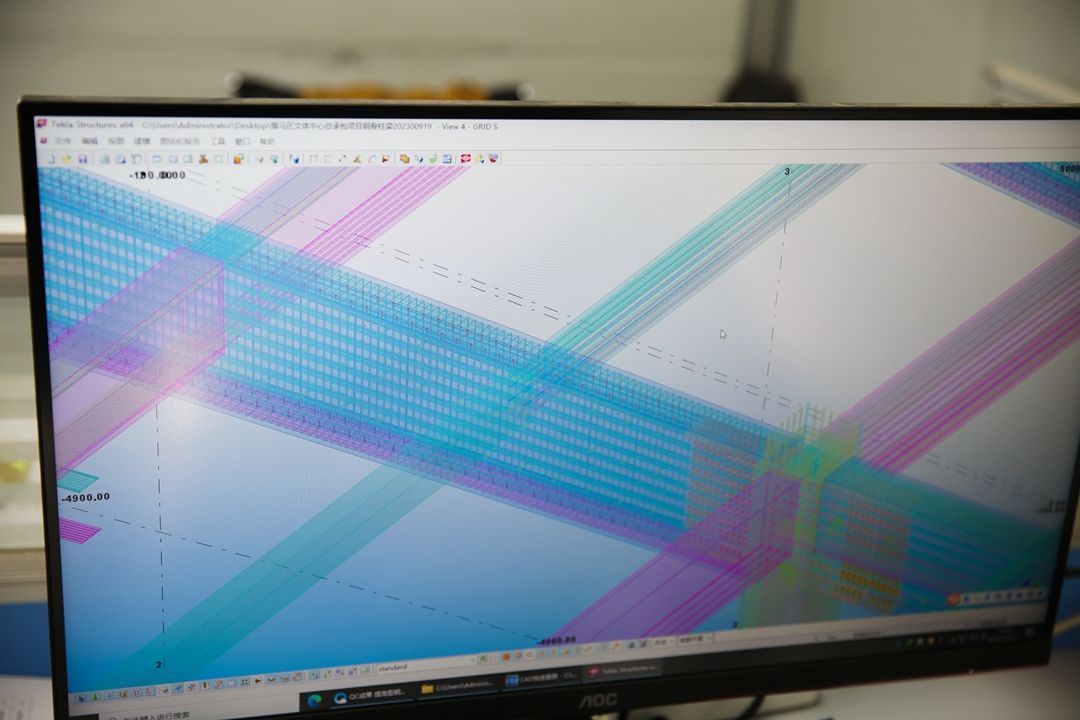

如此大跨度、大质量的梁体在高空吊装作业中,要将误差尽量控制在规范允许的范围内,是一项极具考验项目技术管理能力的工作。这其中,梁体的精准开孔至关重要,因为后期还要在钢结构的基础上进行钢筋的绑扎及混凝土浇筑,所以,不仅是各部位的连接处有诸多孔位,还需要精确地把钢筋要穿过梁体的孔位预留出来。为此,项目技术团队经与专家团队合作,在现场准确采集数据后,经BIM软件进行数字化建模,再将图纸交由工厂进行加工,实现了“一张图、一个模型、精准加工”。

为确保吊装过程的安全状态,除吊车运行线路经过测算外,还在型钢梁左右位置处留设操作空间,并设置走道板方便安装,外架上部拉设通长的安全绳“生命线”,用于安全带的生根。

据了解,完成全部钢梁的吊装施工后,该主体工程将完成90%,对项目整体进展起到了关键的推动作用。